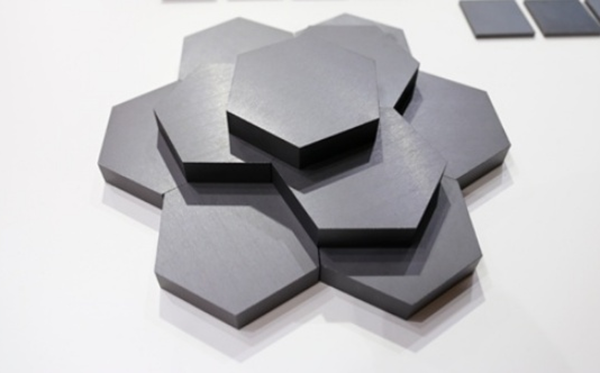

碳化硅(SiC)是一种高性能陶瓷材料,具有高强度、高硬度、耐高温、耐腐蚀、抗氧化等优异性能,广泛应用于航空航天、核能、半导体、机械制造等领域。真空热压工艺是制备高性能碳化硅陶瓷的关键技术之一,以下从工艺原理、工艺流程、关键装备及技术挑战等方面进行解析。

一、碳化硅真空热压工艺原理

真空热压(Vacuum Hot Pressing, VHP)是一种结合高温烧结与机械压力成型的工艺。其核心原理是:

1、真空环境:排除氧气和杂质气体,避免材料氧化,促进致密化。

2、高温烧结:通过电阻加热或感应加热,使碳化硅粉体颗粒间发生扩散和晶界迁移。

3、机械压力:施加单向或双向压力(通常为10-50 MPa),通过塑性流动和颗粒重排消除孔隙,提升材料致密度。

二、工艺流程解析

1、原料预处理:

碳化硅粉体需高纯度(≥99.9%)、超细粒度(亚微米级),并添加烧结助剂(如Al2O2-Y2O2、B4C等)以降低烧结温度。

粉体需混合均匀,并通过球磨或超声分散优化颗粒分布。

2、装模与预压:

将粉体装入石墨模具(耐高温、抗热震),进行冷压预成型以减少后续收缩。

3、真空热压烧结:

升温阶段:在真空或惰性气体(如Ar)保护下,升温至1700-2200℃(具体温度取决于添加剂和粉体特性)。

加压阶段:在高温下施加恒定压力,保压时间通常为30分钟至数小时。

冷却阶段:缓慢降温(避免热应力开裂),卸压后取出坯体。

4、后处理:

机加工(如磨削、抛光)以满足尺寸精度。

表面处理(如涂层)以提高抗腐蚀性或功能性。

三、关键装备解析

真空热压装备的核心是真空热压炉,其主要组成部分包括:

1、炉体结构:

真空腔室:不锈钢材质,配备高真空泵组(机械泵+分子泵),真空度可达10-3~10-4 Pa。

隔热层:多层石墨或碳纤维复合材料,减少热损失。

2、加热系统:

电阻加热:石墨发热体(最高温度可达2200℃),适用于大尺寸工件。

感应加热:高频电源+石墨或钼制感应线圈,升温速率快,控温精度高。

3、压力系统:

液压或电动加压:通过伺服电机或液压缸施加压力,压力范围10-100 MPa。

模具设计:石墨模具需耐高温、耐磨损,模具结构影响成型效率和产品形状。

4、控制系统:

温度、压力、真空度实时监控,通过PID算法实现精准闭环控制。

数据记录与故障报警功能,确保工艺稳定性。

四、应用领域

半导体:SiC单晶生长用坩埚、外延衬底。

航空航天:耐高温结构件(如涡轮叶片、燃烧室内衬)。

核工业:核燃料包壳、中子吸收材料。

光电领域:大尺寸光学反射镜基板。

总结

碳化硅真空热压技术通过高温、高压与真空环境的协同作用,可实现材料的高致密化和优异性能。其核心装备真空热压炉需兼顾高温稳定性、压力精度和真空控制能力。未来随着高端制造业对高性能陶瓷需求的增长,该技术将在材料创新和装备升级中持续突破。

首页

首页 产品

产品 服务

服务 案例

案例 新闻

新闻 我们

我们 湘公网安备 43010302000744号

湘公网安备 43010302000744号